Üretim Yönetiminde Ustalık Sınıfı: Kârlılığı ve Hızı Artıran 20 Stratejik Yöntem

Üretim dünyası karmaşık bir mekanizmadır ve işletmelerin en büyük hedefi sürdürülebilir üretim verimliliği artırma stratejilerini hayata geçirmektir. Çoğu işletme cirosunu yükseltmeye odaklanırken, asıl kârın atölye zeminindeki görünmez kayıpları toplamakta yattığını unutur.

Bu dev rehberde, işletmenizi hantal bir yapıdan çevik bir üretim üssüne dönüştürecek ve üretim verimliliği artırma hedeflerinize ulaşmanızı sağlayacak 20 yöntemi derinlemesine inceledik.

İçindekiler

(Tıklayıp ilgili maddeye gidebilirsiniz)

- Gerçek Kârlı Ürünleri Tespit Etme

- Kârsız İşleri Erken Fark Edip Durdurma

- Küçük Siparişleri Zarar Ettirmeden Üretme

- Fire ve Hurdanın Kaynağını Bulma

- Üretimde Tekrar İş (Rework) Oranını Düşürme

- Duruş ve Bekleme Sürelerini Azaltma

- Darboğaz (Bottleneck) Makineleri Tespit Etme

- Atölye İçi Malzeme Akışını (İntralojistik) Hızlandırma

- Doğru Üretim Partisi (Lot) Büyüklüğünü Belirleme

- Gereksiz Stok ve Aşırı Üretimi Önleme

- Hammaddeyi Doğru Zamanda Kullanma (JIT)

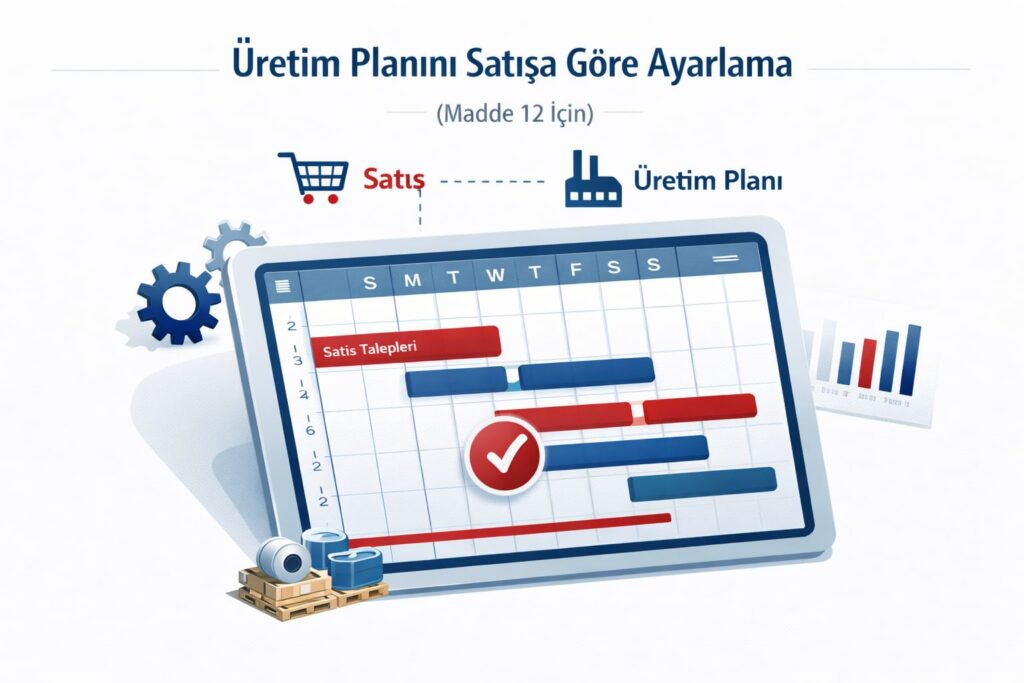

- Üretim Planını Satışa Göre Ayarlama

- Operasyonel Akış ve İstasyon Bağımlılıklarını Yönetme

- İşçilik Verimliliğini Ölçme ve Artırma

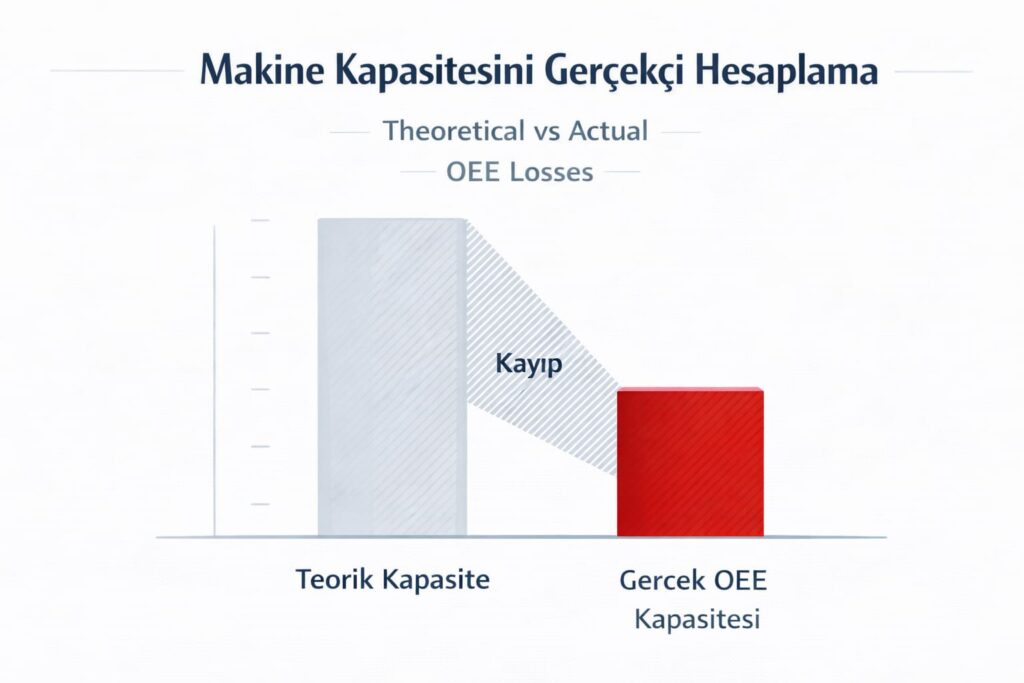

- Makine Kapasitesini Gerçekçi Hesaplama

- Vardiya ve Personel Dengesini Kurma

- Kalite Problemlerini Kaynağında Çözme

- Tedarikçi Gecikmelerine Karşı Korunma

- Sipariş Terminlerini Tutturma

- Aynı Ürünü Her Seferinde Aynı Kalitede Üretme

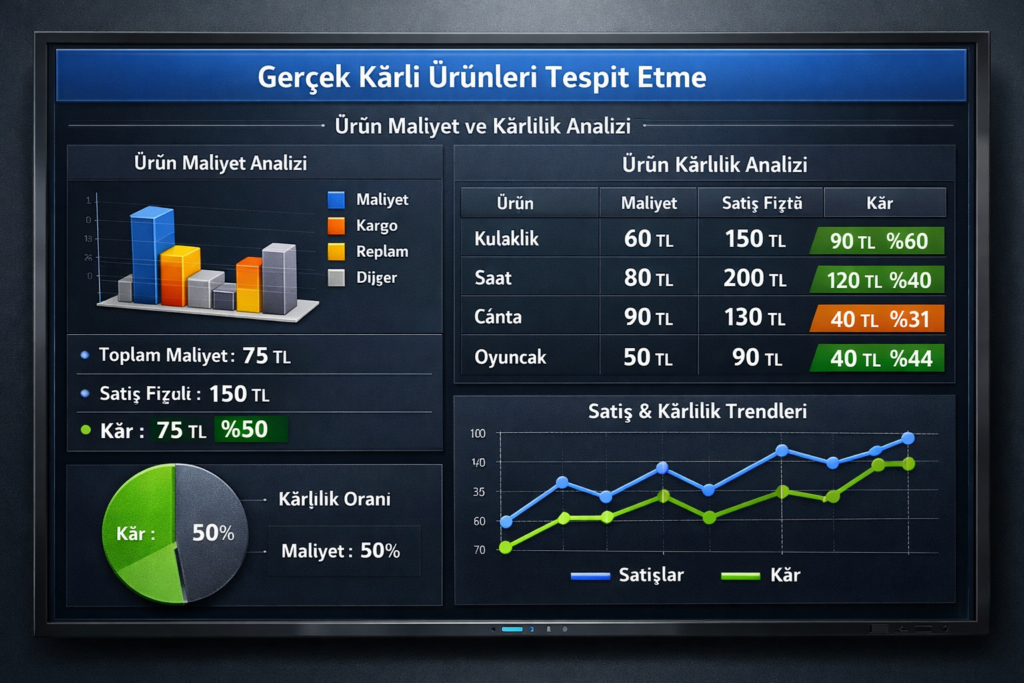

1. Gerçek Kârlı Ürünleri Tespit Etme

Ciro egodur, kâr ise gerçektir. Üretim sahasındaki kararlarınızın finansal tablolarınıza doğrudan etkisi vardır

Çok satan ürün, her zaman en çok kazandıran ürün değildir. Enerji tüketimi, harcanan makine saati ve operasyon zorluğu hesaba katıldığında “yıldız” ürünleriniz aslında zarar yazıyor olabilir.

Birçok işletme, ciro şampiyonu olan “Yıldız Ürünleri”nin aslında şirketi içten içe kemirdiğini fark etmez. Çok satmak, çok kâr etmek değildir. Eğer bir ürünün üretim süreci, makine parkurunu gereğinden fazla meşgul ediyor, enerji tüketimini artırıyor veya çok fazla fire veriyorsa; günün sonunda kâr değil, operasyonel yük getiriyor demektir.

- Nasıl Analiz Edilmeli?

Sadece hammadde faturasına bakarak maliyet hesabı yapma devri kapandı. “Genel Üretim Giderleri”nin (elektrik, işçilik, amortisman, kira) ürün başına ne kadar düştüğünü hesaplamanız gerekir. Reçetenize (BOM) görünmez giderleri de eklemelisiniz. - Skala Çözümü: Skala MRP’nin Maliyet Analizi Modülü, size tahmini değil, gerçek veriyi sunar. Sipariş tamamlandığında sistem, Planlanan Maliyet ile Gerçekleşen Maliyet (harcanan gerçek süreler ve fireler dahil) arasındaki farkı yüzdesel olarak önünüze koyar.

2.Kârsız İşleri Erken Fark Edip Durdurma

Zombi Ürünler ve Duygusal Tuzaklar: Birçok köklü işletme, “Biz 20 yıldır bu parçayı üretiyoruz” veya “X Müşterisi hatrına bunu yapıyoruz” diyerek, finansal açıdan ölmüş ama hala üretim hattında yürüyen **”Zombi Ürünler”**i yaşatmaya çalışır. Bu ürünlerin kâr marjı genellikle %5’in altına düşmüştür, hatta bazen başa baş noktasındadır. Tehlike şudur: Bu kârsız ürünler, sadece para kazandırmamakla kalmaz; kârlı ürünleriniz için kullanmanız gereken makine kapasitesini, depolama alanını ve nakit akışını işgal eder. Asıl zarar, cebinizden çıkan para değil; o makinede kârlı bir iş basamayarak kaybettiğiniz fırsat maliyetidir.

Stratejik Hamle: Acımasız Pareto Analizi: Veriler duygusal değildir, siz de olmayın. Pareto Prensibi’ni (80/20 kuralı) işletmenize uygulayın. Göreceksiniz ki cironuzun %80’ini, ürün gamınızın sadece %20’si (Yıldız Ürünler) getiriyor. Geri kalan %80 ise sadece operasyonel gürültü yapıyor. Çözüm: Zarar eden veya düşük marjlı ürünlere cesur bir zam yapın. Müşteri kabul ederse, ürün kârlı hale gelir. Müşteri kabul etmez ve giderse, fabrikanızda kârlı işler için devasa bir kapasite açılır. Her iki durumda da kazanan siz olursunuz.

Skala Çözümü: Skala MRP raporlarında ürün bazlı kârlılık geçmişini inceleyin. Hangi ürünün son 6 ayda sürekli eksi yazdığını tek tıkla görün ve veriye dayalı kararlar alın.

3.Küçük Siparişleri Zarar Ettirmeden Üretme

Operasyonel Çatışma: Satış ekibi için her sipariş kutsaldır ve “Müşteri ne isterse yapalım, kapıdan çevirmeyelim” mantığı hakimdir. Ancak üretim ekibi için plansız küçük siparişler tam bir operasyonel kabustur. Eğer makineniz 10 dakikalık bir üretim (50 adet parça) için durdurulup, 2 saat boyunca ayar (set-up) yapılıyorsa, o siparişten kâr etmeniz matematiksel olarak imkansızdır. Sık yapılan her model değişimi; makineyi durdurur, operatörü yorar ve en önemlisi “Ayar Firesi” yaratır. Unutmayın; yerdeki her metal parçası, çöpe atılan paradır.

Stratejik Çözüm: Gruplama (Batching) Tekniği: Küçük siparişleri asla tek başına, “acil” koduyla araya almayın. Onları biriktirin ve “Kuyruk Mantığı” ile üretin. Benzer hammadde (örn: 2mm DKP Sac), benzer renk (örn: RAL 9010) veya aynı kalıbı kullanan büyük bir “Lokomotif” siparişin arkasına, bu küçük siparişleri “Vagon” olarak ekleyin. Böylece büyük sipariş için yapılan 2 saatlik set-up maliyeti, küçük siparişleri de bedavaya çıkarır.

Yerdeki her metal parçası, çöpe atılan paradır.

4.Fire ve Hurdanın Kaynağını Bulma

“Firemiz %5 seviyesinde” demek bir yönetim şekli değildir. O %5’in kaynağı ne? Hammadde kalitesi mi, makine ayar bozukluğu mu, yoksa operatörün dikkatsizliği mi? Kaynağı bilinmeyen fire, çözülemeyen maliyettir. Genel bir “Fire Oranı” takibi yapmak yetersizdir. Firenin kök nedenine inmelisiniz. Atölyeye fiziksel bir “Kırmızı Kasa” koyun. Gün sonunda hurdaya çıkan parçalar burada toplansın ve sayımları yapılsın. Ancak bu sadece fiziksel kalmamalıdır.

- Ayar Firesi: Makine ayarlanırken mi gidiyor? (Eğitim eksikliği olabilir)

- Hammadde Firesi: Malzeme mi bozuk? (Tedarikçi hatası)

- İşlem Firesi: Operatör mü hata yaptı?

- Aksiyon: Atölyeye “Kırmızı Kasa” koyun. Gün sonunda hurdaya çıkan parçalar sayılsın ve Skala MRP’de üretim bildirimi yapılırken “Fire Miktarı” alanına işlenerek stoktan düşülsün..

Skala MRP fire hesaplama aracına ulaşmak için tıklayın.

5.Üretimde Tekrar İş (Rework) Oranını Düşürme

Çarpım Etkisi (The Multiplier Effect): Bir ürünü söküp tekrar yapmak (Rework), sadece “biraz zaman kaybı” değildir; finansal bir kara deliktir. Çünkü hatalı bir ürün için kaynaklarınızı üç kez harcarsınız:

Fırsat Maliyeti: En acısı budur. O hatayı düzeltmek için harcadığınız 1 saatte, aslında “sıfır hatayla” yeni bir ürün üretebilirdiniz. Yani kârlı bir satışı kaçırdınız.

İlk Üretim Maliyeti: Enerji, işçilik ve makine süresini harcadınız ama sonuç “Çöp” oldu.

Düzeltme Maliyeti: Ürünü sökmek, temizlemek ve hatayı gidermek için ekstra efor harcadınız.

Gizli Fabrika: Eğer fabrikamızda Rework oranınız %20 ise, bu şu demektir: Haftanın 5 günü çalışıyorsunuz ama aslında Cuma günleri hiç yeni mal üretmiyor, sadece Pazartesi-Perşembe arası yaptığınız hataları düzeltiyorsunuz. İşletmenizin içinde, sadece hata düzelten ve ciroya katkısı olmayan bir “Gizli Fabrika” çalıştırıyorsunuz.

Hedef: İlk Seferde Doğru Üretim (First Time Right): Kalite kontrol (Quality Control), üretim bittikten sonra yapılan bir “ayıklama” işlemi olmamalıdır. Çünkü hatayı sevkiyat kapısında yakalamak çok pahalıdır. Hedefiniz, kaliteyi sürecin içine gömmektir (Quality Assurance). Hedef: İlk Seferde Doğru Üretim (FTR) oranını %95’in üzerine çıkarmaktır. Zaman, geri satın alamayacağınız tek hammadde türüdür; onu tamirle harcamayın.

Zaman, geri satın alamayacağınız tek hammadde türüdür.

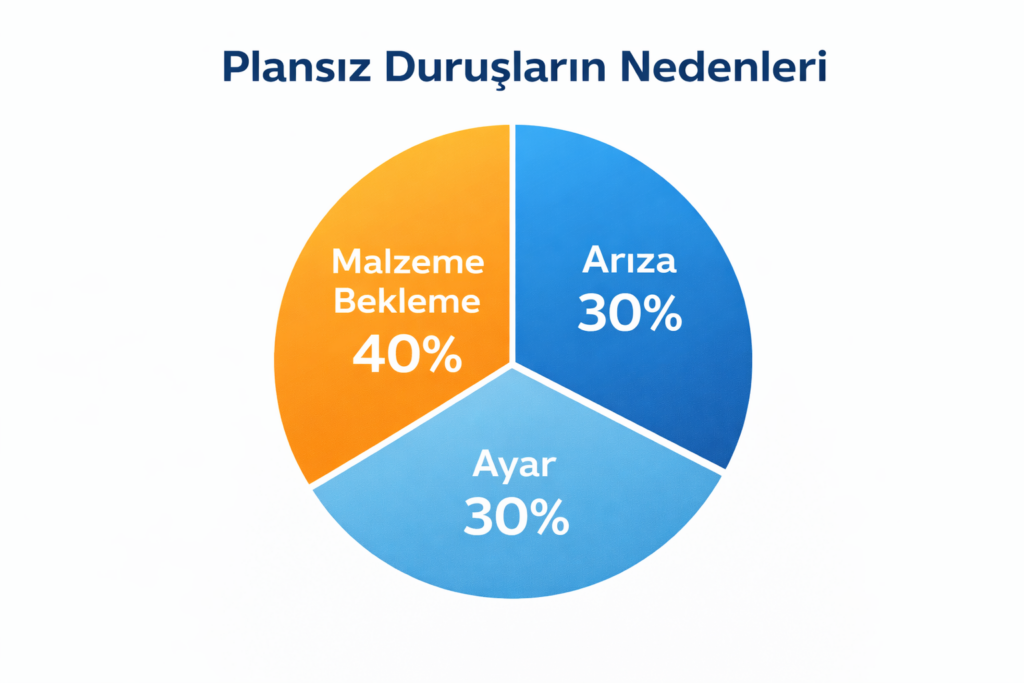

6.Duruş ve Bekleme Sürelerini Azaltma

Görünmeyen Buzdağı: Fabrika müdürleri genellikle büyük makine arızalarına odaklanır. Bir CNC bozulduğunda herkes oraya koşar, teknik servis çağrılır, kıyamet kopar. Ancak asıl tehlike bu gürültülü arızalar değil, sessizce gerçekleşen **”Organizasyonel Beklemeler”**dir. Makine bozulduğunda para kaybedersiniz, evet. Ama operatör malzeme beklediğinde, vinç beklediğinde, güncel teknik resmi beklediğinde veya onay beklediğinde daha çok para kaybedersiniz. Neden mi? Çünkü büyük arıza ayda bir olur; bekleme ise günde 50 kere, her istasyonda yaşanır.

Matematiksel Gerçek: Basit bir hesap yapalım: Bir operatör günde sadece toplam 20 dakikasını “malzeme veya takım arayarak” geçirsin. 50 kişilik bir atölyede bu, günde 1000 dakika (yaklaşık 16 saat) kayıp demektir. Yani her gün 2 işçinin maaşını, hiçbir üretim yapmadan havaya savuruyorsunuz demektir. Bu, makine arızasından çok daha maliyetli bir “süreç arızası”dır.

Analiz ve Teşhis: Duruşlarınızı analiz ederken dürüst olun. Plansız duruşların %60’ı teknik değil, organizasyoneldir.

- Lojistik Duruş: Hammadde makinenin yanına gelmemiş, operatör forklift arıyor.

- Bilgi Duruşu: İş emri var ama teknik resim revizyonu net değil, operatör ustabaşını bekliyor.

- Hazırlık Duruşu: Makine boşta ama bir sonraki işin kalıbı veya takımları henüz hazırlanmamış.

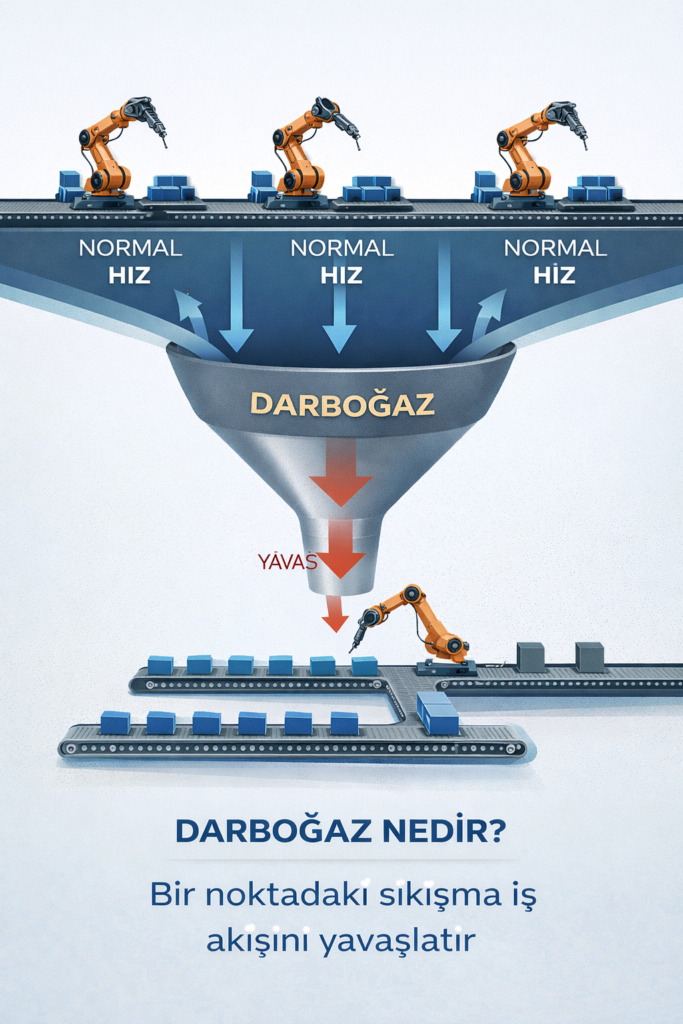

7.Darboğaz (Bottleneck) Makineleri Tespit Etme

Üretimin Hız Limiti: Bir zincir, en zayıf halkası kadar sağlam; bir konvoy ise en yavaş aracı kadar hızlıdır. Fabrikanızda saatte 1000 parça kesen bir lazeriniz olabilir, ama büküm makineniz saatte sadece 200 parça bükebiliyorsa, fabrikanızın toplam kapasitesi 200 adettir. Geriye kalan 800 adetlik kapasite, sadece “atıl kapasite” ve maliyettir.

- Altın Kural: Darboğaz makinesi asla durmaz! Operatör yemeğe gittiğinde, yerine yedek biri geçer. Çünkü darboğazın durması, tüm fabrikanın durması demektir.

Teşhis: Darboğaz Nerede? Darboğazı bulmak için karmaşık formüllere ihtiyacınız yok, sahaya inip bakmanız yeterli:

- Stok Yığını (WIP): Hangi makinenin girişinde dağ gibi yarı mamul birikmiş bekliyor?

- Yüksek Stres: Hangi operatör sürekli panik halinde çalışıyor, diğerleri ise sohbet edebiliyor?

- Müşteri Şikayeti: Gecikmeler hep hangi işlemden kaynaklanıyor? İşte orası sizin darboğazınızdır.

Altın Kurallar: Darboğaz yönetimi stratejiktir ve 3 kuralı vardır:

- Kural 1: Darboğaz Asla Durmaz! Bu makinenin durduğu 1 dakika, tüm fabrikanın 1 dakika ciro kaybetmesi demektir. Operatör yemeğe veya molaya gittiğinde makine durdurulmaz, “Joker Eleman” devreye girer ve üretim kesintisiz devam eder.

- Kural 2: Hatalı Parça Darboğaza Giremez! Kalite kontrolü darboğazdan önce yapın. Zaten kısıtlı olan kapasiteyi, çöp olacak bir parçayı işleyerek harcamayın.

- Kural 3: Diğerleri Darboğaza Tabiidir. Darboğaz olmayan makineleri %100 kapasiteyle çalıştırmaya uğraşmayın. Bu sadece ara stok maliyetini (Muda) artırır. Fabrikanın ritmini darboğaz belirler.

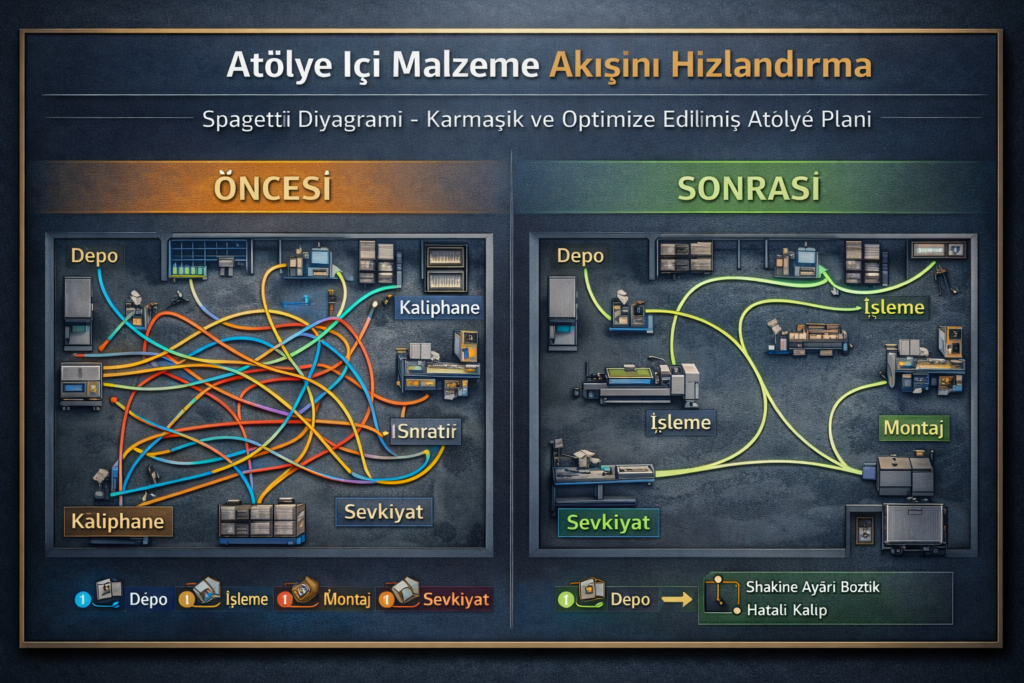

8.Atölye İçi Malzeme Akışını Hızlandırma

Bir yarı mamulün, kesimden boyaya giderken fabrikanın diğer ucundaki depoya uğraması, sonra geri gelmesi, ürünün değerini 1 kuruş artırmaz ama maliyetini artırır. Biz buna “Sanayi Turizmi” diyoruz. Eğer 1000 metrekarelik bir atölyede, bir parça üretim bitene kadar 2 kilometre yol katediyorsa, orada ciddi bir yerleşim (layout) hatası vardır. Unutmayın; operatörün malzeme peşinde yürüdüğü her dakika, makinenin boş durduğu dakikadır.

Stratejik Çözüm: Spagetti Diyagramı: Mevcut durumunuzu görmek için basit bir test yapın: Fabrika planını önünüze alın ve bir ürünün izlediği yolu kalemle çizin. Eğer ortaya çıkan çizim bir tabak spagettiye benziyorsa (karmakarışık, zikzaklı), acilen “Akış”ı düzeltmeniz gerekir. Hedef: Ürün, fabrikaya girdiği andan sevkiyata gidene kadar asla geri dönmemeli, hep ileriye doğru akmalıdır (U Tipi veya I Tipi yerleşim). Makine yerleşimini departmana göre değil, ürünün akışına göre revize edin. Bu, tek kuruş makine yatırımı yapmadan kapasitenizi %20 artırmanın en ucuz yoludur.

Planlama, geleceği bugünden yönetmektir.

9.Doğru Üretim Partisi (Lot) Büyüklüğünü Belirleme

Büyük İkilem: Üretim müdürleri “uzun serileri” sever. Makineyi bir kere ayarlayıp 10.000 adet basmak, kağıt üzerinde birim maliyeti düşürür ve makine verimliliğini (OEE) artırır. Ancak madalyonun diğer yüzü karanlıktır: Eğer ayda sadece 500 adet sattığınız bir üründen 10.000 adet ürettiyseniz, elinizde 20 aylık stok var demektir. Bu stok; deponuzda yer kaplar, paslanma riski taşır ve en önemlisi, şirketinizin nakdini 20 ay boyunca rafa kilitler. Bu, “Verimli” değil, finansal açıdan “Tehlikeli” bir üretimdir.

Peki, doğrusu nedir? Azar azar üretip sürekli makine ayarı (set-up) yaparak vakit kaybetmek mi, yoksa çok üretip stok maliyetine katlanmak mı? Cevap, bu iki maliyet eğrisinin kesiştiği “En Düşük Toplam Maliyet” noktasındadır. Buna Ekonomik Sipariş Miktarı (EOQ) denir. Amacımız, set-up maliyeti ile stok tutma maliyetinin dengelendiği o sihirli “Lot Büyüklüğü”nü bulmaktır.

10.Gereksiz Stok ve Aşırı Üretimi Önleme

“Makine Boş Durmasın” Efsanesi: Geleneksel fabrika yöneticilerinin en büyük korkusu, duran bir makine görmektir. “İşçiye para ödüyoruz, makine yatıyor, bari şu çok satan parçadan 5.000 tane basalım, nasılsa satılır” mantığı, bir işletmenin yapabileceği en büyük finansal hatadır. Neden? Çünkü satılmamış her ürün, rafa kilitlenmiş nakit paradır. Üstelik bu para durduğu yerde durmaz; erir. Depo kirası, ısıtma/aydınlatma gideri, paslanma/bozulma riski ve o paranın banka faizi maliyeti (Fırsat Maliyeti) eklenince, stok tutmanın maliyeti yıllık %20-%30’ları bulur. Aşırı üretim, nakit akışınızı (Cash Flow) betona gömmektir.

Yalın Yaklaşım: Üretim emrini “Patronun tahmini” değil, “Müşterinin siparişi” vermelidir. Buna Çekme Sistemi (Pull System) denir. Market rafları gibidir; müşteri bir süt aldığında, arkadan yeni bir süt rafa sürülür. Müşteri almazsa, raf doldurulmaz. Eğer sipariş yoksa, makineyi ve operatörü “meşgul tutmak” için gereksiz üretim yapmayın. O zamanı makine bakımı (PM), eğitim veya atölye temizliği (5S) için kullanın. Bu, gereksiz stok yapmaktan çok daha kârlıdır.

11.Hammaddeyi Doğru Zamanda Kullanma (JIT)

Finansal Yük: Geleneksel üretim anlayışında “Depoda bulunsun, ne zararı var?” düşüncesi hakimdir. Ancak finansal gerçekler acımasızdır: Depoda 3 ay bekleyen hammadde, kasanızdan çıkmış ama size geri dönmemiş nakittir. Ayrıca nem, paslanma, kaybolma veya modasının geçmesi gibi riskler (“ölü stok”) sermayenizi eritir. Hammaddeyi üretimi yapacağınız gün değil, aylar önce almak, şirketin nakit akışını (Cash Flow) boğmaktır.

Stratejik Yaklaşım (JIT): Toyota’nın geliştirdiği Tam Zamanında Üretim (Just-in-Time) felsefesini benimseyin. Hedefiniz; hammadde kamyonunun fabrikanın mal kabul kapısına yanaştığı an ile o hammaddenin üretim bandına girdiği an arasındaki süreyi “sıfıra” yaklaştırmak olmalı. Depo bir bekleme salonu değil, bir transfer merkezi olmalıdır.

12.Üretim Planını Satışa Göre Ayarlama

Kaotik İletişim: Birçok fabrikada Satış ve Üretim departmanları, aralarında duvar varmış gibi çalışır. Satışçı, kotasını doldurmak için müşteriye “Haftaya teslim ederiz” sözünü verirken, fabrikadaki doluluk oranından veya hammadde eksikliğinden habersizdir. Sonuç? Tutulmayan sözler, mesaiye kalan gergin işçiler ve güven kaybeden müşteriler.

Entegrasyon: Satışın “Ne zaman teslim edebiliriz?” sorusunun cevabı, üretim müdürünün hafızasında veya Excel tablosunda değil, ortak bir canlı sistemde olmalıdır. Satış ekibi, siparişi girerken fabrikanın o tarihteki müsaitliğini görebilmelid

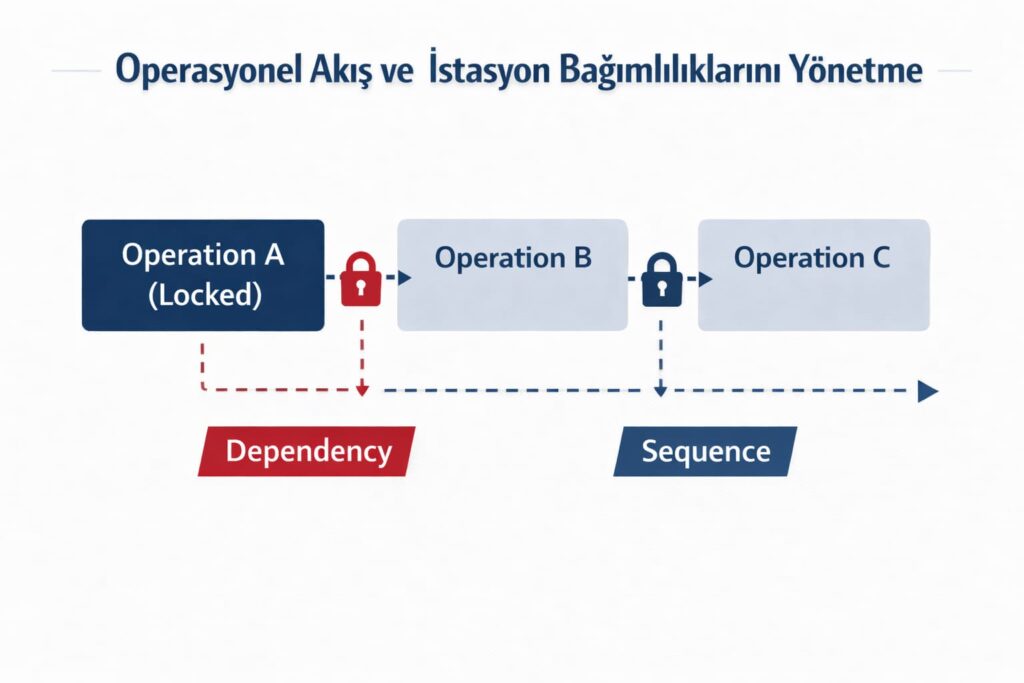

13.Üretim Sıralamasını (Sequence) Doğru Kurma

Teknik Karmaşa: Karmaşık üretim süreçlerinde (örneğin makine imalatı veya mobilya) işlemlerin sırası hayati önem taşır. “Önce boya yapıp sonra kaynak yapmak” gibi bir hata, ürünün tamamen çöpe gitmesine neden olur. Eğer bu sıralama (Sequence) operatörün inisiyatifine veya hafızasına bırakılırsa, sahadaki kargaşa kaçınılmazdır. Yarı mamuller yanlış istasyonların önünde birikir, akış tıkanır.

Süreç Mühendisliği: Üretim rotanızı bir “Zincir” gibi düşünmelisiniz. Zincirin halkaları kopuk olamaz. Bir işlem bitmeden diğerinin başlamasını fiziksel veya dijital olarak engellemelisiniz (Poka-Yoke).

Nasıl Yapılır? Üretim rotanızı oluştururken “Ardışık İşlem” mantığını kurun. Bir istasyondaki iş bitmeden, bir sonraki istasyonun o işe başlayamayacağını sisteme tanıtın.

14.İşçilik Verimliliğini Ölçme ve Artırma

Veri Körlüğü: “Ahmet Usta çok çalışıyor, Mehmet biraz yavaş” gibi subjektif yorumlarla fabrika yönetilmez. Ölçmediğiniz performansı iyileştiremezsiniz. Genelde operatör verimsizliğinin sebebi tembellik değil; eğitim eksikliği, yanlış ergonomi veya kötü ekipmandır. Veri olmadan sorunun nerede olduğunu bilemezsiniz.

Performans Kültürü: Operatör bazlı verimlilik takibi bir “ceza sistemi” değil, bir “gelişim sistemi” olarak kurgulanmalıdır. Hangi operatörün hangi makinede veya hangi modelde daha yetkin olduğunu analiz edin. Belki de yavaş dediğiniz personel, montajda değil paketlemede çok daha yeteneklidir.

İş emri verimliliğine dair yazımıza ulaşmak için tıklayınız.

15.Makine Kapasitesini Gerçekçi Hesaplama

Teorik Yanılgı: Makine kataloğunda “Saatte 1000 adet üretir” yazıyor olabilir. Ancak siz üretim planını buna göre yaparsanız, ay sonunda büyük bir hüsran yaşarsınız. Çünkü katalog verisi; makine arızalarını, kalıp değiştirme sürelerini, operatörün çay molasını veya hammadde yükleme beklemesini hesaba katmaz.

Gerçek OEE Değeri: Planlamanızı “Teorik Kapasite” üzerinden değil, “Gerçekleşen Kapasite” üzerinden yapmalısınız. Makinenin kullanılamadığı her dakikayı (Duruşlar) ve hatalı ürettiği her parçayı (Kalite Kaybı) düşerek gerçek hızınızı bulmalısınız.

16.Vardiya ve Personel Dengesini Kurma

Maliyet Dengesi: Siparişler arttığında ilk refleks genelde “Hemen yeni eleman alalım” olur. Oysa yeni personel almak; SGK yükü, eğitim süreci ve tazminat riski demektir. Öte yandan sürekli fazla mesai (Overtime) yaptırmak da yorgunluk kaynaklı hataları ve iş kazalarını artırır, birim maliyeti şişirir.

Kapasite Optimizasyonu: Dönemsel yoğunlukları yönetirken matematiksel düşünün. Mevcut ekibin fazla mesai maliyeti ile yeni bir vardiya kurmanın maliyetini (servis, yemek, enerji dahil) karşılaştırın. Çoğu zaman darboğazı çözmek için tüm fabrikaya mesai yaptırmak yerine, sadece darboğaz makinesine “kısmi vardiya” eklemek yeterlidir.

17.Kalite Problemlerini Kaynağında Çözme

1-10-100 Kuralı: Kalite yönetiminde altın bir kural vardır: Bir hatayı üretim anında yakalamanın maliyeti 1 TL ise, kalite kontrol masasında yakalamak 10 TL, müşteri yakaladığında (iade ve itibar kaybı) ise 100 TL‘dir. Birçok işletme, kaliteyi sadece “paketlemeden önceki son kontrol” sanır. Bu en pahalı yöntemdir.

Yerinde Kalite (Jidoka): Kalite kontrol süreçlerini üretimin içine, her operasyonun sonuna yayın. Her istasyon, kendisinden sonraki istasyonun “müşterisi” gibi davranmalıdır. Hatalı parça bir sonraki aşamaya asla geçmemelidir.

18.Tedarikçi Gecikmelerine Karşı Korunma

Zincirleme Reaksiyon: Tedarik zinciri, fabrikanızın en zayıf halkasıdır. Kritik bir hammaddeyi sağlayan tek bir tedarikçiniz varsa ve o tedarikçinin makinesi bozulursa, sizin fabrikanız da durur. “Tedarikçi söz verdi” diyerek B planı yapmamak, işletmeyi büyük riske atmaktır.

Risk Yönetimi: Her kritik malzeme için mutlaka alternatifli çalışın ve “Güvenlik Stoğu” (Safety Stock) seviyelerini belirleyin. Tedarikçilerinizi sadece fiyata göre değil, “Teslimat Performansı”na göre de puanlayın.

19.Sipariş Terminlerini Tutturma

Güven Erozyonu: Müşteriler için en sinir bozucu durum, tedarikçisini aradığında “Ben bir atölyeye inip bakayım, size dönerim” cevabını almaktır. Bu cevap, “Siparişinize hakim değilim” demektir. Sürekli ertelenen teslimat tarihleri, markanızın güvenilirliğini yok eder.

Şeffaflık: Müşteriye doğru bilgi vermek, bazen gecikmeyi haber vermek olsa bile güven yaratır. Üretim sürecinizin neresinde olduğunuzu anlık olarak bilmeli ve bu bilgiyi proaktif olarak paylaşmalısınız.

Müşteriye verdiğiniz termin sözünü tutmak, üretim verimliliği artırma çabalarınızın nihai ödülüdür. Skala MRP ile canlı takip yapın.

20.Aynı Ürünü Her Seferinde Aynı Kalitede Üretme

Standartlaşma, markanızın imzasıdır. Usta başının hafızasına güvenmek yerine, reçetelerinizi (BOM) ve operasyon talimatlarınızı dijital ortamda sabitleyin. Kişisel inisiyatifleri ortadan kaldırarak kalite standartlarını koruyun.

Usta Bağımlılığı: KOBİ’lerin en büyük çıkmazı şudur: “Hüseyin Usta varken ürün harika, o izinliyken kalite düşüyor.” Üretim kalitesi kişilerin el becerisine veya hafızasına bağlıysa, o işletme büyüyemez. Kişiler geçici, standartlar kalıcı olmalıdır.

Dijital Hafıza: Üretim reçetelerinizi (BOM), teknik resimlerinizi ve talimatlarınızı “Ustanın kafasından” alıp “Şirketin sunucusuna” aktarın. Standart İş Prosedürleri (SOP) oluşturun. Üretim emri, yanında teknik resim ve talimatla birlikte gitmelidir.

Dönüşüm Bugün Başlıyor

Bu 20 madde, verimli bir fabrikanın anayasasıdır. Hepsini aynı anda uygulamak zor olabilir, ancak bir yerden başlamalısınız. Kağıt kalemle veya Excel tablolarıyla bu karmaşıklığı yönetmek artık imkansız.

Üretim takip yazılımı başlıklı yazımıza gitmek için tıklayınız.

Skala MRP, bu süreçlerin tamamını tek bir ekrandan yönetmeniz için tasarlandı. Darboğazları görmek, maliyetleri düşürmek ve üretiminizi dijitalleştirmek için bir adım atın.

👉 [Şimdi Skala MRP’yi Keşfedin ve Ücretsiz Deneyin]

(Okuduğunuz için teşekkürler! Bu rehberi faydalı bulduysanız, üretimden sorumlu çalışma arkadaşlarınızla paylaşmayı unutmayın.)